КОДОВОЕ СЛОВО?

Реверс-инжиниринг и 3D-печать: как «Норникель» создаёт детали будущего

КОДОВОЕ СЛОВО?

Не просто ремонт, а эволюция оборудования

В «Норникеле» сломанная деталь — не повод для заказа дорогостоящей запчасти, а возможность сделать её лучше. Благодаря реверс-инжинирингу и аддитивным технологиям, которые активно применяются сегодня, компания не только экономит от 30% до 50% на производстве комплектующих, но и повышает их эффективность.

«Наша вторая большая цель — улучшение деталей на этапе 3D-моделирования. Скажем, можно с учетом опыта производственников оптимизировать геометрию или изменить материал в детали. Конечно, тут мы столкнемся с регуляторикой — верификацией и апробацией новых запасных частей», —сказал Сергей Севагин, кандидат технических наук, руководитель проектов Центра инновационных технологий.

Печать ведется как на иностранном оборудовании, так и на российских 3D-сканерах и 3D-принтерах. По словам эксперта, отечественные устройства способны конкурировать с иностранными агрегатами. Сегодня их разработкой занимаются как корпорации, так и небольшие предприятия, и за последние 10-15 лет они сильно продвинулись в этой области.

Как создают детали нового поколения?

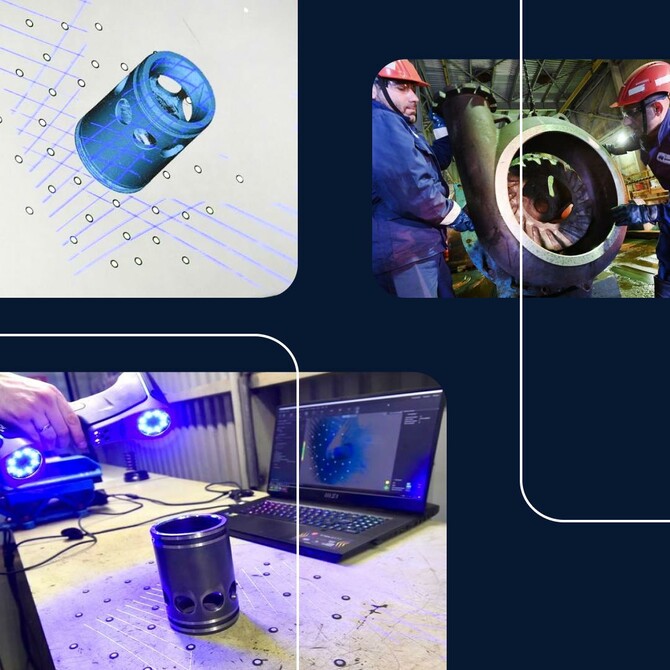

- Сканирование и цифровой двойник

- Деталь анализируют с помощью 3D-сканирования, создавая её точную виртуальную модель.

- Инженерный аудит

- Производственники и технологи проверяют, соответствует ли обновлённая конструкция нормативам и сможет ли она выдержать нагрузки.

- Аддитивное производство

- После утверждения деталь изготавливают на 3D-принтере или методом литья, используя инновационные материалы.

Почему это прорыв?

«Норникель» не просто ремонтирует оборудование — он переоснащает его, сокращая простои и увеличивая ресурс деталей. Это шаг от реактивного обслуживания к предиктивному, где технологии предупреждают поломки до их возникновения.