КОДОВОЕ СЛОВО?

Будущее уже здесь: почему «Норникель» использует 3D-принтеры

Инновационная технология стала трендом: она позволяет воплотить любую гениальную идею в реальность, пройдя сложный путь от задумки к итоговому продукту всего за пару дней или часов. С ее помощью можно решить массу производственных задач, и это — барабанная дробь — 3D-печать!

КОДОВОЕ СЛОВО?

Уникальный метод создания трехмерных объектов, покоряющий весь мир. технологии 3D-печати используют в медицине, аэрокосмической отрасли, образовании, дизайне, моде, архитектуре, ювелирном искусстве, а сегодня мы расскажем о том, что «Норникель» делает с помощью технологий 3D-принтинга.

Детализированная печать

Буквально несколько лет назад большинство предприятий только экспериментальным путем выясняли возможности применения этой 3D-технологии на производстве и использовали ее исключительно для изготовления опытных образцов.

В «Норникеле» же умеют быстро осваивать инновационные технологии. Живой пример: 3D- напечатанный бронедиск, совсем недавно прибывший на Талнахскую обогатительную фабрику.

«Пенная флотация основана на способности не смачиваемых минералов прилипать к пузырькам воздуха, образующимся в результате аэрации пульпы, и всплывать вместе с ними на поверхность пульпы, образуя пенный продукт, а смачиваемых минералов – оставаться взвешенными в пульпе, образуя камерный продукт. Остановка процесса флотации недопустима, так как может привести к снижению выпуска медного и никелевого концентратов», – рассказал Дмитрий Якубовский, Главный механик ТОФ.

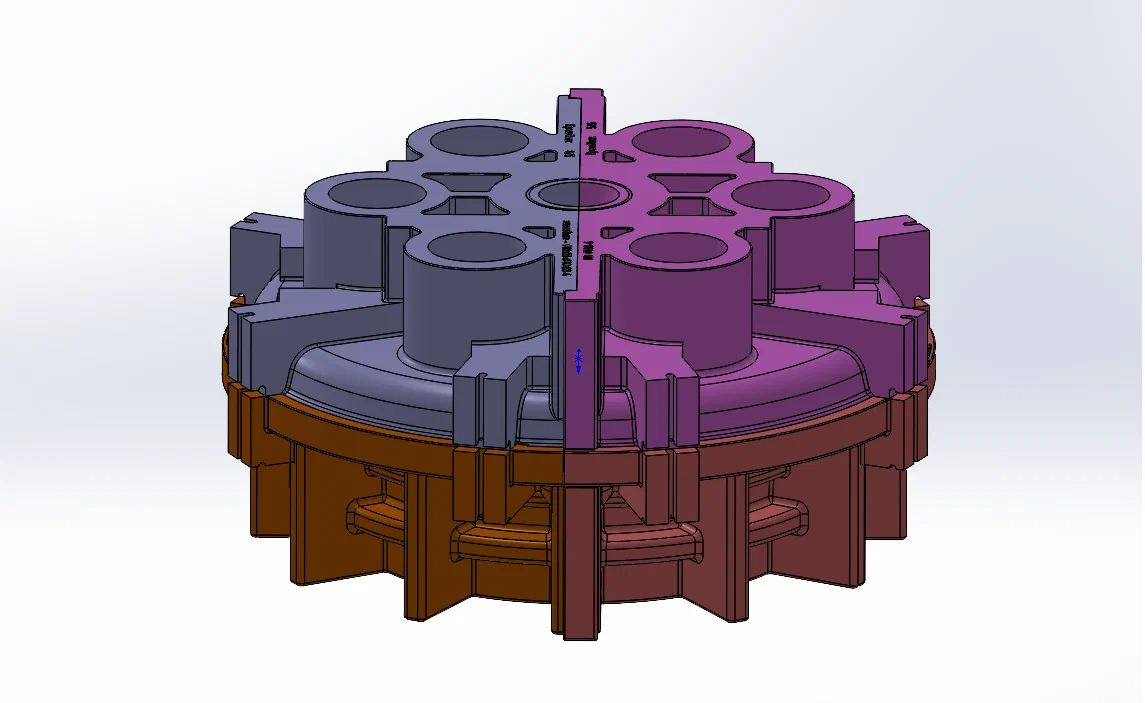

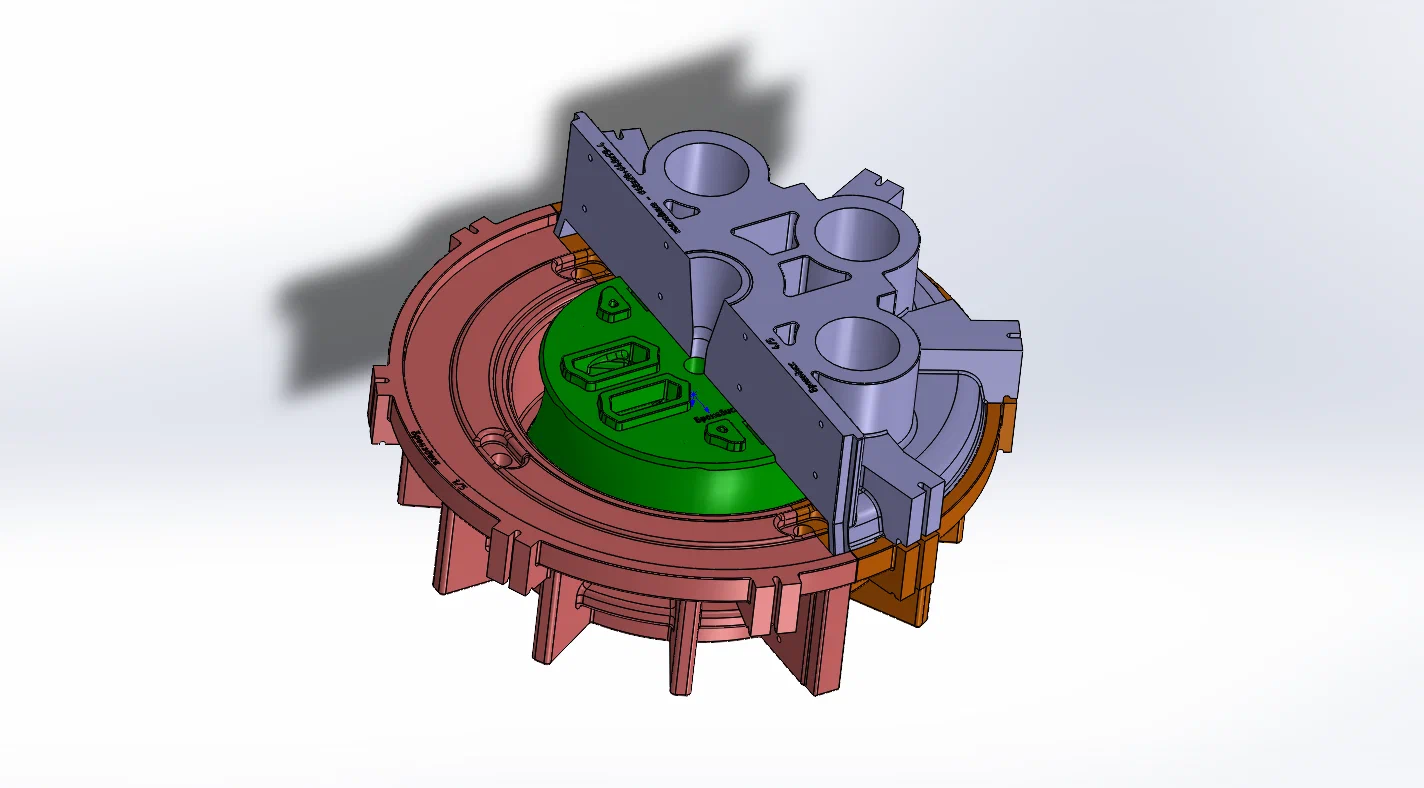

Деталь изготовили методом Binder Jetting, на песчаном 3D-принтере.

Binder Jetting — это технология, которая использует быстрое моделирование вместе с традиционным процессом литья в песчаные формы.

Сначала на фабрике с помощью лазерного сканера сделали объемный снимок нужной детали, дальше — создали ее цифровую копию, файл модели отливки разобрали на слои и получили диаграмму поперечных сечений.

В процессе построения уже на 3D-принтере произвели равномерное смешивание активатора с необработанным песком.

Связующее при этом подавалось через сопло в точном соответствии с чертежом поперечного сечения. Связующее и активатор склеивались вместе, происходило застывание слоя, на него укладывался и формировался песок. После отвердения одного слоя с ним связывали следующий слой.

Таким образом, после связывания всех слоев появился пространственный объект. Часть песка, на которую не попадал связующий материал, осталась сыпучей и легко очищалась. Удалив этот песок, создали песчаную форму, которую залили металлом и получили нашу деталь.

Кроме готовой детали, кстати, получили еще пару приятных бонусов:

1) никаких простоев оборудования, которые не только навредили бы налаженным процессам, но и принесли бы финансовые убытки;

2) времени на всю операцию понадобилось в 3-4 раза меньше. Вместо привычных 9-12 месяцев — всего 3.

Раньше неожиданная поломка останавливала работоспособность техники, ведь предугадать форс-мажор вряд ли смогла бы и гадалка с опытом. Теперь с помощью 3D-печати детали можно производить здесь и сейчас.

«Норникель» объединяет около полусотни предприятий, которые заняты всем: от разведки и добычи до обогащения и производства. Многие из площадок находятся далеко от промышленных центров — для нас сокращение сроков поставки оборудования — очень весомый плюс.

«С 3D-печатью все становится проще: несколько принтеров разного типа позволяют произвести если не саму деталь, то ее заготовку, которая потребует минимальной обработки, выполнимой практически на любой ремонтной площадке. Все потребности всех предприятий пока охватить невозможно, поэтому ориентируются на ключевые технологические этапы и узлы, от которых критически зависит производство и его эффективность», – прокомментировал Ярцев Кирилл, руководитель направления в департаменте технологических инноваций.

Как понятно из истории с бронедиском — изготовление занимает значительно меньше времени, чем раньше, и 3D-технологии позволяют достичь видимых результатов в собственном производстве.

Цель компании — с помощью 3D-технологий максимально уйти от внеплановых простоев оборудования и добиться соотношения 70:30 между западными и российскими производителями деталей. С этой точки зрения, 3D — якорная технология для развития собственных компетенций.

3D-печать бывает разная

О том, что можно делать с помощью 3D-принтеров, поговорили, перейдем к пункту «как это можно делать?». Как принтеру удается создать объемное изделие?

Все благодаря «начинке»:

- моторы — запускают работу механизмов;

- экструдеры — разогревают и продавливают материал через головки для печати;

- рабочая платформа — поверхность, где «растет» объект;

- картезианские роботы — устройства, которые двигаются по 3-м осям;

- маленькие элементы — фиксируют движущиеся механизмы.

Оборудование для объемной печати позволяет работать с разными материалами: металл, пластик, термопластик и другими.

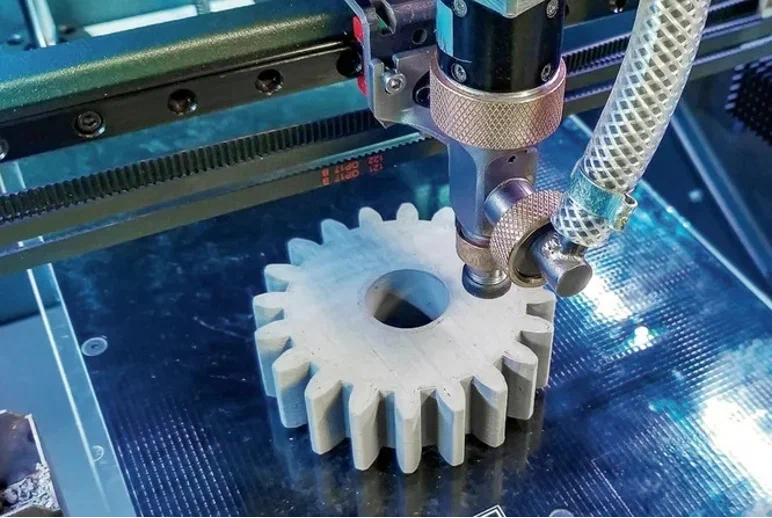

Первоначально в 3D-печати применялся пластик и метод FDM, и сегодня такая технология остается самой простой и распространенной.

Стандартное FDM-устройство работает как термоклеевый пистолет, управляемый роботом, что не удивляет, ведь разработка технологии FDM когда-то начиналась с опытов с термоклеем. Пластиковый пруток проталкивается через горячее сопло, где он плавится, а, выходя из него, укладывается слоями. Процесс повторяется снова и снова, пока не появится готовый 3D-объект.

В «Норникеле» FDM-метод используют для быстрой замены мелких, некритичных деталей. Когда речь идет о важных, тяжело нагруженных узлах — как флотационный насос — обычного пластика явно недостаточно.

Про Binder Jetting мы уже поговорили. Кстати, заливать форму можно не только металлом, но и керамикой или полимерами.

Другое направление — печать непосредственно металлом, с помощью лазерного спекания — SLM и DMLS-метод.

Основной процесс изготовления для SLM и DMLS очень похожи. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка, затем она нагревается до оптимальной рабочей температуры. Слой порошка распределяется по платформе, а мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой. Когда процесс спекания завершен, платформа перемещается вниз на один слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Таким методом в компании получают всего несколько деталей, зато их можно сделать быстро, а по некоторым позициям – еще и бюджетно.

Мировое 3D

3D-принтеры уже позволяют не тратить уйму времени на создание сложных деталей и их доставку, производят продукцию отличного качества, способны работать в режиме 24/7, экологичны и экономичны.

И пока специалисты «Норникеля» занимались изготовлением новых деталей, ученые успели сформулировать, что же ждет 3D-технологии в ближайшем будущем.

- Оборудование. Больше диверсификации — расширение ассортимента выпускаемой с помощью 3D-принтеров продукции, а значит и разработка абсолютно новых 3D-принтеров, заточенных под новые сферы рынка и производства.

- Материалы. Здесь ученые видят два направления: более глубокое понимание того, как материал функционирует в различных процессах, и появление более совершенных полимеров, которые расширят границы производительности.

- Цифровые технологии. Процесс разработки и внедрения в производственные цепочки искусственного интеллекта ускорится благодаря спросу на 3D-технологии. Все больше брендов, как небольших, так и крупных, будут внедрять новые автоматизированные, высокопроизводительные инновации, основанные на данных, которые связаны со сложными системами проектирования, заказа и логистики.

- Люди. По мере того, как все больше людей будут изучать 3D-технологии и понимать их важность, пробел в практическом опыте будет сведен к минимуму, существующие кадры будут продолжать учиться, и их будут дополнять новые выпускники, для которых 3D уже является инструментом в арсенале.

- Экология. 3D-печать станет более экологичной, а благодаря этому «зеленее» станет и производство. Еще в процессе разработки компании будут стремиться к уменьшению веса конечного продукта, что минимизирует промышленные отходы, энергопотребление и, как глобальный итог, сократятся выбросы углекислого газа.

Перспективы реально впечатляющие! И все как мы любим — инновации и новейшие технологии с очевидной эффективностью, которые позволяют оптимизировать все рабочие процессы.

Поэтому внедрение 3D-технологий во все производственные цепочки «Норникеля» продолжается: происходит ревизия процессов, поиск и выбор деталей, которые будут охвачены 3D-печатной поддержкой, а инженеры учатся не просто делать аналоги узлов, но и модифицировать их с учетом пожеланий своих коллег.

Вместе с тем в компании работают над созданием собственных материалов для печати деталей. Прежде всего, речь идет о порошках на основе жаропрочных никелево-хромовых сплавов, которые отличаются устойчивостью и к высоким температурам, и к агрессивной химической среде. Возможно, компания наладит массовое производство порошков для 3D-печати. Ведь, где много никеля, должен быть и «Норникель».